De l’alambic du bouilleur à la distillation à vapeur

La distillation est une technique ancienne, plus ou moins entourée de magie comme les autres arts du feu. Elle s’est répandue en Europe occidentale dans les milieux savants et alchimiques surtout à partir du XIIe siècle et n’a guère connu de modification avant la seconde moitié du XIXe siècle. Le procédé est simple : il consiste à chauffer un mélange pour en extraire les éléments volatils en les transformant en vapeurs qui, condensées par refroidissement, sont recueillies sous forme liquide.

L’alambic, l’appareil de distillation du kirsch par excellence

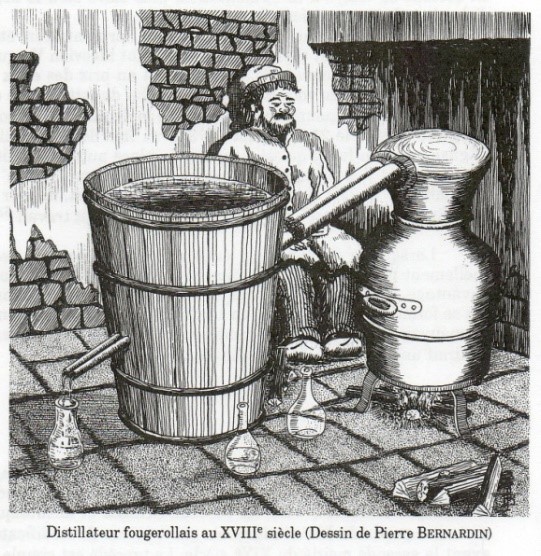

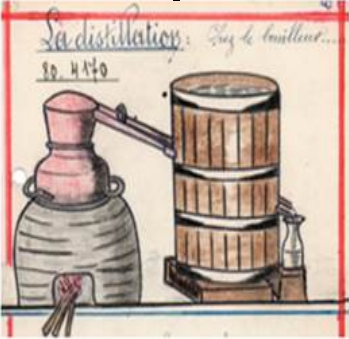

L’appareil essentiel de distillation est l’alambic. Il est composé de la cucurbite et de trois éléments : le tuyau, le trépied et la cuve de refroidissement. La cucurbite, habituellement appelée chaudière ou chaudron, est un récipient en forme de panse ou de courge (d’où vient son nom), qu’on place sur le trépied au-dessus du foyer, souvent dans l’âtre de la cuisine et dans lequel on verse les fruits fermentés avec leurs noyaux. Du sommet ou chapiteau (dit tête) partent un ou plus souvent deux tuyaux droits (dits pipes) qui se rétrécissent progressivement pour plonger finalement dans une cuve tronconique en bois, cerclée de bois, remplie d’eau froide et qu’ils traversent de part en part.

À Fougerolles, l’alambic est presque toujours en « cuivre rouge », rarement en « cuivre blanc ». Il est petit : sa contenance est de 50 à 60 litres seulement. On estime alors qu’un faible volume permet de limiter les risques inhérents à la chauffe.

Jusqu’à la fin du XIXe siècle, le chauffage de la chaudière se fait au bois dans des alambics à feu nu. Les cerises fermentées dégagent, en cuisant, les vapeurs qui montent dans le tuyau conique et se condensent ensuite au cours du passage dans la cuve de refroidissement. Au terme de l’opération, l’alcool ainsi obtenu est recueilli dans un récipient. Comme la flamme est en contact direct avec le fond de l’alambic, il est impératif de prendre de grandes précautions, comme le souligne Marc J-A, pour éliminer tout risque de laisser prendre à l’eau de cerise un goût de brûlé. Il faut maintenir un chauffage régulier, exercer une surveillance constante pour contrer un éventuel coup de feu. Il convient d’ajouter, à chaque « cuite », 8 à 10 litres d’eau de source ou de petites eaux de la distillation précédente. En moyenne, chaque cuite rend le seizième de la mise en produits.

Alambic à feu nu au bois

Les premiers alambics (anciens) possèdent des chaudières de faibles contenances, des chapiteaux à deux tuyaux, une cuve en bois et un foyer en torchis. C’est de ces appareils qu’est sorti le « kirsch » à la renommée mondiale. Leurs successeurs gardent le bois comme combustible mais transforment le foyer en maçonnerie ou en tôle, le chapiteau n’a plus qu’une sortie et la cuve désormais en tôle contenant le réfrigérant munie d’un serpentin. La réfrigération est plus complète. Les paillons sont souvent remplacés par des grilles. Certains appareils sont à bascule.

Alambics jumelés à feu nu à charbon

Avec une demande croissante et une production qui doit répondre à cette contrainte, les bouilleurs abandonnent peu à peu le bois pour faire appel au charbon provenant, souvent, de houillères de Ronchamp et de Champagney. De plus, les anciens alambics subissent quelques transformations pratiques comme le doublage et l’installation des cucurbites à bascule.

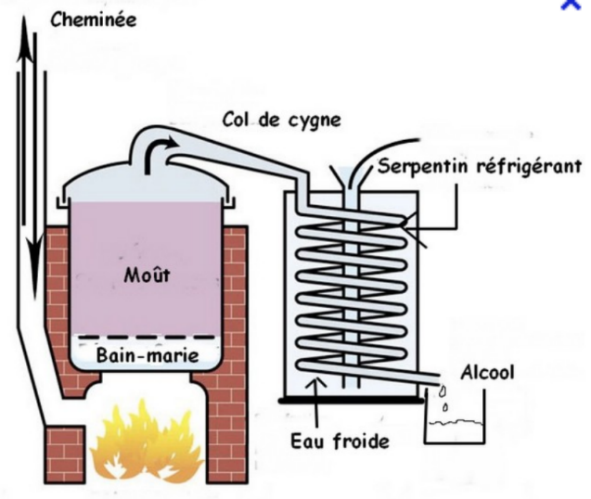

Alambic au bain-marie

Pour remédier aux risques d’un goût de brûlé à cause du contact direct entre la flamme et le fond de l’alambic, un nouveau procédé est mis en place, c’est la distillation au bain-marie. Avec cette nouvelle technique on utilise un alambic dont la cucurbite, plongeant dans une chaudière d’eau bouillante, n’est plus en contact direct avec les flammes du foyer. Les risques de « brûlé » sont supprimés. La distillation devient plus facile et demande moins d’attention que l’usage du « feu nu ».

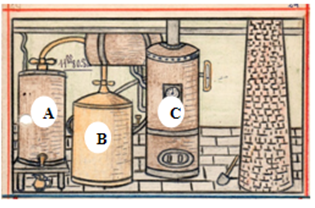

Distillation à la vapeur

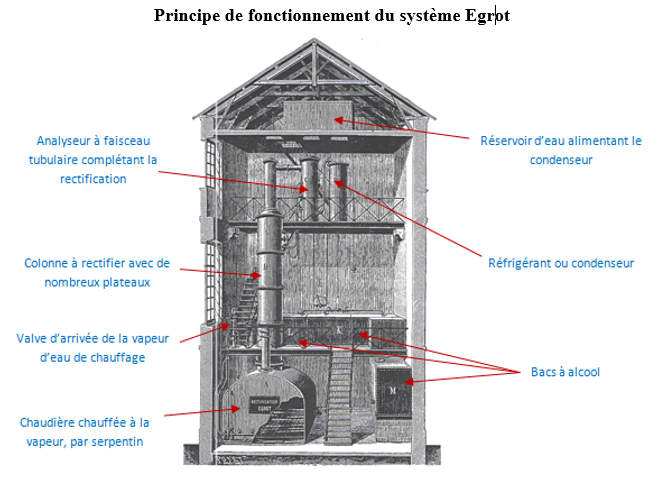

C’est lors de l’avènement de la distillation industrielle, sans abandonner les deux procédés de distillation pratiqués à Fougerolles (à feu nu et au bain-marie), que quelques bouilleurs de cru et la quasi-totalité des distillateurs professionnels recourent à la distillation à vapeur. L’appareil de distillation est de plus en plus perfectionné. L’appareil distillatoire comporte trois composantes: une chaudière à charbon (à pression) (A), un alambic fixe (B) et un réfrigérant (C). En effet, les substances à distiller sont versées dans l’alambic, le couvercle est fermé, et la vapeur produite dans la chaudière est introduite dans l’alambic par un tuyau et un robinet. Elle traverse les substances en s’emparant de l’alcool. Les vapeurs sortant de l’alambic sont conduites dans le réfrigérant où elles sont condensées et refroidies. Elles s’écoulent dans un fût par le tube et l’éprouvette où plongent un alcoomètre et un thermomètre.

Durant le dernier tiers du XIXe siècle, nous assistons à une transformation dans les procédés de distillation dans la plupart des distilleries fougerollaises. Les alambics de 150 à 300 litres à feu nu ou à bain-marie s’effacent progressivement pour laisser place à des alambics à vapeur de 600 à 1200 litres. Nous assistons même à l’installation d’une première colonne de rectification par l’Établissement Abel BRESSON et par deux distilleries ensuite (les Établissements LEMERCIER Frères en 1895 et Auguste PEUREUX quelques années plus tard). Avec les années, les appareils de distillation se perfectionnent de plus en plus et leur contenance augmente aussi.

La distillation à vapeur est plus productive et plus rentable. Les industriels de la distillation à Fougerolles ne vont pas hésiter à utiliser des techniques encore plus perfectionnées pour optimiser la distillation à la vapeur. C’est le cas de l’Établissement Abel BRESSON qui est la première firme fougerollaise à installer une colonne de distillation fondée sur une technique innovante: la distillation continue. Cette nouvelle technique s’adapte à toutes les substances à distiller : les fruits, les mélasses, les graines… mais surtout à la betterave qui permet d’obtenir un alcool bon marché à utiliser comme produit intermédiaire mais aussi comme alcool de bouche directement consommé.

En effet, les moûts fermentés, obtenus avec le plus souvent de la betterave, doivent subir une transformation pour en extraire l’alcool. C’est le but d’une première opération qui aboutit à des alcools bruts assez impurs, « flegmes », qui ne peuvent pas être consommés directement. Il faut leur faire subir une seconde opération destinée à les concentrer et à les raffiner, en éliminant au maximum les impuretés. C’est ce qu’on appelle la « rectification ». La rectification permet d’obtenir un alcool suffisamment neutre qui peut être consommé directement après réduction du degré alcoolique par adjonction d’eau pure.

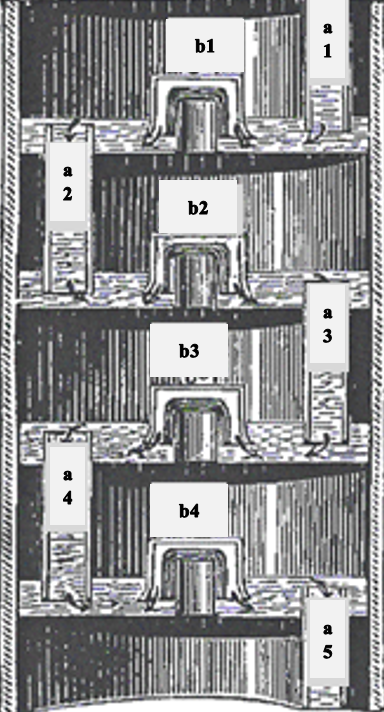

La distillation continue en colonne fonctionne comme suit : une série de plateaux superposés, forment autant de petits appareils de distillation distincts. Le liquide à distiller arrive en a1, par la partie supérieure, descend, de plateau en plateau, en a2, a3, a4, a5, par des tuyaux de trop-plein, jusqu’à la partie inférieure, où il arrive épuisé pour être expulsé au-dehors sous forme de vinasses.

La vapeur suit une marche inverse et, grâce à des calottes b1, b2, b3, b4, disposées convenablement à cet effet, sur les plateaux, est obligée, pour s’échapper, de barboter à travers le liquide. Les vapeurs dans leur mouvement ascendant, s’enrichissent en alcool, tandis que, dans le mouvement inverse, les moûts s’épuisent. L’appareil doit être réglé et conduit de façon à ce que les moûts, en arrivant au bas de la colonne, ne contiennent plus d’alcool du tout. Plus il y a de plateaux, plus le degré d’alcool obtenu est élevé. Ainsi, on peut passer de 55° à plus de 90° d’alcool pur. La vapeur est transformée par la suite en liquide grâce à un refroidissement à travers un condenseur alimenté régulièrement en eau. Il s’agit d’un système d’extraction à contre-courant qui maximise l’efficacité de la concentration en alcool dans les distillats.

L’Établissement Abel BRESSON pionnier de cette technique à Fougerolles et utilisateur de ce procédé dans ses usines en Côte d’Or, fait appel à deux constructeurs industriels déjà leaders sur le marché national : Savalle et Egrot.

Pour le bon fonctionnement de ses installations, l’Établissement Abel BRESSON n’hésite pas à installer une machine à vapeur pour actionner les divers mécanismes de l’usine (comme la pompe à eau, le broyeur) et une chaufferie qui renferme le générateur. Ce dernier fournit la vapeur nécessaire à la machine à vapeur et aux appareils de distillation.

Malgré le succès de la distillation continue et à la vapeur, seules quelques distilleries la maintiennent exclusivement. Durant les années 1930, les distillateurs fougerollais utilisent plusieurs types d’alambics à contenances variées. Ainsi, les quelques établissements qui font appel à la distillation à la vapeur sont les suivants : l’Établissement ABEL BRESSON, l’Établissement LEMERCIER Frères, l’Établissement des fils d’Auguste PEUREUX, la distillerie Léon SAGUIN et la distillerie Louis LEMERCIER. Les autres distilleries se contentent d’utiliser des alambics à bain-marie et/ou à feu nu.